„Hardware is hard“ – dieses Mantra kennen Gründer im physischen Produktbereich nur zu gut. Anders als bei reiner Software, wo Code schnell umgeschrieben werden kann, manifestieren sich Entscheidungen in der Hardware in teuren Formen und Lagerbeständen. Eine der kritischsten Entscheidungen im Entwicklungsprozess ist die Materialwahl.

Sie entscheidet nicht nur über Haptik und Haltbarkeit, sondern maßgeblich über die Unit Economics (Stückkosten) und die Machbarkeit der Serienfertigung. Was im 3D-Drucker für den Prototypen funktioniert, ist oft für die Massenproduktion ungeeignet. Dieser Artikel gibt einen Überblick, worauf Hardware-Startups bei der Materialwahl achten müssen.

Das Wichtigste in Kürze

- Phase bestimmt Material: Im Prototyping zählen Geschwindigkeit und Anpassbarkeit (z. B. 3D-Druck-Kunststoffe), während in der Serie Kosten, Taktzeit und Langlebigkeit (z. B. Spritzguss-Granulate) dominieren.

- Das „unsichtbare“ Material: Oft vergessen, aber essenziell für die Langlebigkeit von Elektronik, sind isolierende und wärmeleitende Materialien im Inneren des Gehäuses.

- Design for Manufacturing (DfM): Gründer sollten frühzeitig prüfen, ob das gewählte Prototypen-Material ein Äquivalent in der Serienfertigung hat, um teure Redesigns zu vermeiden.

Phase 1: Prototyping – Geschwindigkeit ist Währung

In der Anfangsphase (Pre-Seed/Seed) geht es um Iterationsgeschwindigkeit. Das Ziel ist ein „Looks-like“ und „Works-like“ Prototyp, um Investoren zu überzeugen und User-Feedback zu sammeln.

- Additive Fertigung (3D-Druck):

- PLA (Polylactid): Der Standard für erste Entwürfe. Günstig, einfach zu drucken, biologisch abbaubar, aber nicht hitzebeständig. Ideal für Form-Tests.

- PETG & ABS: Wenn der Prototyp mechanisch belastbar sein muss. ABS ist der Klassiker (bekannt von Lego), erfordert aber kontrollierte Druckumgebungen.

- SLA/Resin (Kunstharz): Für Startups, die glatte Oberflächen und feine Details benötigen (z. B. Wearables), ist der Harz-Druck dem Faden-Druck (FDM) überlegen.

- Subtraktive Fertigung:

- Aluminium (CNC): Für Gehäuseteile oder mechanische Komponenten, die eine hohe Festigkeit benötigen. CNC-Fräsen ist teurer als Drucken, liefert aber serienreife Materialeigenschaften.

Phase 2: Der Sprung in die Serie – Skalierbarkeit

Sobald die Finanzierung für die Massenproduktion steht (oft ab Series A), ändern sich die Anforderungen radikal. Jetzt zählen Taktzeiten und Materialkosten pro Gramm.

- Spritzguss (Injection Molding): Hier kommen Thermoplaste wie Polycarbonat (PC) oder Polypropylen (PP) zum Einsatz. Der Vorteil: Extrem niedrige Stückkosten bei hohen Stückzahlen. Die Herausforderung: Die teuren Stahlformen müssen perfekt sein.

- Metallguss: Für Gehäuse von Premium-Produkten wird oft auf Aluminium-Druckguss gesetzt. Es bietet eine hochwertige Haptik und dient gleichzeitig als EMV-Abschirmung (Elektromagnetische Verträglichkeit).

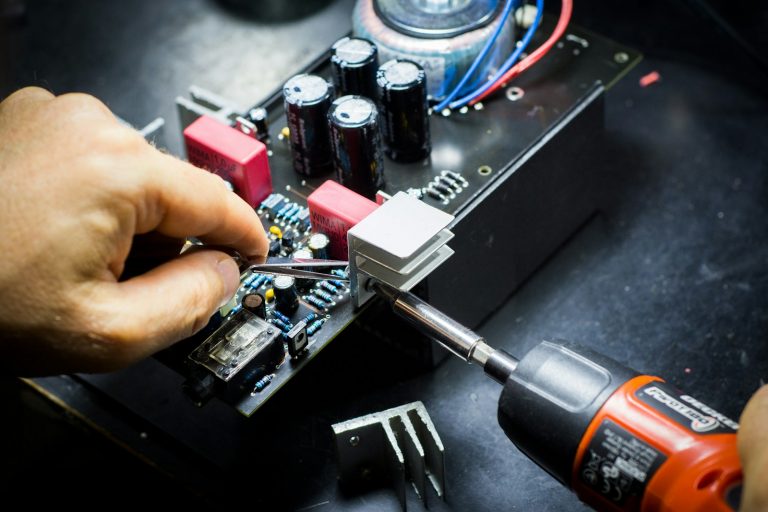

Das unterschätzte Thema: Thermomanagement

Mit der Miniaturisierung von Elektronik (IoT-Devices, Sensoren) entsteht ein massives Problem auf engstem Raum: Hitze. Ein leistungsstarker Chip in einem geschlossenen Kunststoffgehäuse überhitzt schnell, was die Lebensdauer des Produkts drastisch verkürzt.

Hier müssen Startups Materialien einplanen, die man von außen nicht sieht. Um die entstandene Hitze von den Bauteilen effizient an Kühlelemente oder das Gehäuse abzuführen, ist der Einsatz einer passenden Wärmeleitfolie oft unverzichtbar. Diese speziellen Interface-Materialien gleichen Unebenheiten zwischen Bauteilen aus und sorgen für einen optimalen thermischen Transfer, ohne dabei elektrische Kurzschlüsse zu verursachen. Wer dieses „Detail“ vergisst, riskiert Ausfälle im Feld.

Nachhaltigkeit als USP

Moderne Hardware-Startups stehen zunehmend unter Druck, nachhaltige Materialien zu verwenden.

- Rezyklate: Die Nutzung von recyceltem Kunststoff (Post-Consumer Recycled, PCR) ist heute technisch gut machbar, erfordert aber eine engere Qualitätskontrolle.

- Biokunststoffe: Materialien auf Lignin- oder Stärkebasis rücken in den Fokus, sind aber oft teurer und haben andere thermische Eigenschaften als erdölbasierte Kunststoffe.

Fazit

Die Materialwahl ist kein reiner Einkaufsprozess, sondern eine strategische Entscheidung. Erfolgreiche Hardware-Startups denken vom Ende her: Sie wählen für den Prototypen Materialien, die die Eigenschaften des späteren Serienprodukts simulieren, und vergessen dabei nicht das Innenleben – von der Platine bis zur Wärmeleitung